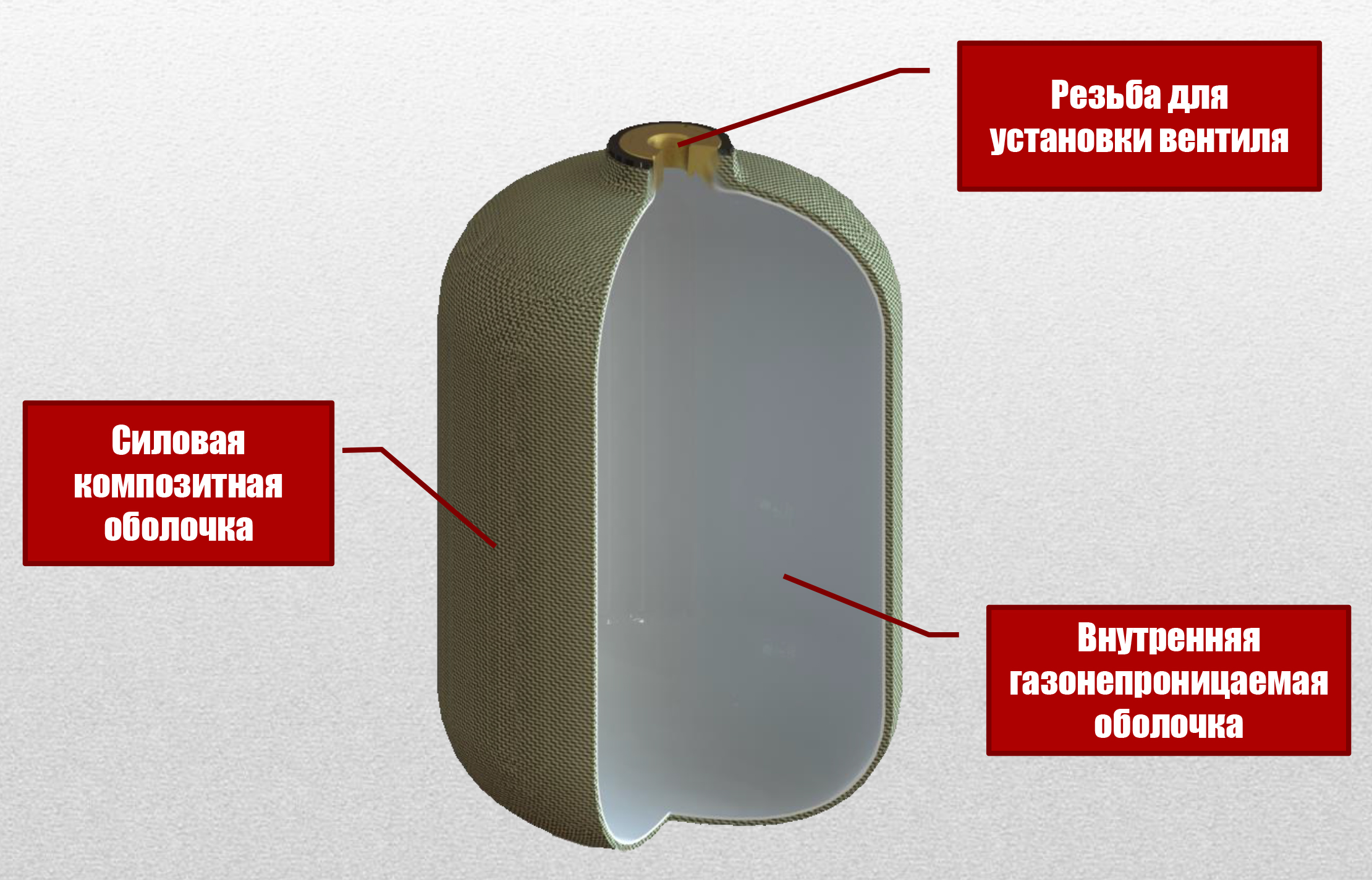

Композитные баллоны являются важным элементом в современной промышленности, применяются в авиации, медицине, газовой промышленности и других областях. Их изготовление представляет собой сложный процесс, включающий в себя несколько этапов и особые технологии. В этой статье мы рассмотрим, как производятся композитные баллоны, какие материалы используются и какие технологии применяются для обеспечения их качества и надежности.

Содержание

Содержание

Материалы для композитных баллонов

В производстве композитных баллонов для хранения сжатых газов используются различные материалы, среди которых основными являются полимеры и усилители. Вот основные материалы, используемые для создания композитных баллонов:

Полимеры

- Эпоксидные смолы: Эпоксидные смолы обладают отличными механическими свойствами, химической стойкостью и сцеплением с усилителями. Они являются основным материалом, обеспечивающим прочность и устойчивость композитного баллона.

- Полиэфирные смолы: Полиэфирные смолы также широко используются в производстве композитных баллонов. Они обладают хорошей стойкостью к воздействию химических веществ и агрессивной среды.

Усилители

- Стекловолокно: Стекловолокно обладает высокой прочностью и устойчивостью к коррозии, что делает его отличным материалом для усиления композитных баллонов.

- Углеродное волокно: Углеродное волокно обладает высокой прочностью и жесткостью, что позволяет создавать очень прочные и легкие композитные баллоны.

Различные добавки

Кроме основных полимеров и усилителей, в производстве композитных баллонов также могут использоваться различные добавки для улучшения характеристик материалов, такие как наполнители, стабилизаторы, антиоксиданты и другие.

Материалы для композитных баллонов включают в себя полимеры (эпоксидные и полиэфирные смолы), усилители (стекловолокно и углеродное волокно) и различные добавки, которые обеспечивают необходимые механические и химические свойства баллонов.

Формование баллонов

Формование баллонов является важным этапом процесса производства композитных баллонов. Этот процесс включает в себя создание формы для баллона и инъекцию материалов для создания его оболочки.

Основные этапы формования баллонов включают:

-

Создание формы: Сначала необходимо создать форму, которая является основой для изготовления баллона. Форма может быть выполнена из металлических или композитных материалов, и она должна иметь нужную форму и размеры для изготовления баллона определенного типа и объема.

-

Подготовка материалов: Для формования баллонов используются специальные композитные материалы, такие как стеклопластик или углепластик. Эти материалы должны быть правильно подготовлены перед инъекцией в форму. Это может включать в себя нарезку материалов на нужные размеры и подготовку смолы или других связующих веществ.

-

Инъекция материалов: После подготовки материалов происходит процесс инъекции, в ходе которого композитные материалы переносятся в форму. Обычно это делается с использованием специального оборудования, такого как реактивная инъекционная литейная установка (RTM) или вакуумный инфузионный процесс.

-

Отверждение материалов: После инъекции материалы должны отвердеть, чтобы образовать прочную и устойчивую оболочку баллона. Этот процесс может занимать определенное время, и обычно включает в себя контролируемое нагревание или отверждение при комнатной температуре.

Эти этапы формования баллонов играют важную роль в производстве качественных и надежных композитных баллонов, которые широко используются в различных отраслях, включая авиацию, космос, медицину и спорт.

Обработка поверхности

После того, как композитные баллоны изготовлены, необходимо произвести обработку их поверхности. Этот этап включает в себя несколько основных процессов: шлифовку и покрытие защитным слоем. Обработка поверхности играет важную роль, так как обеспечивает не только äстетичный внешний вид, но и защиту от внешних воздействий.

Шлифовка

Шлифовка выполняется для удаления неровностей, царапин и других дефектов, которые могут появиться в процессе производства. Этот процесс позволяет создать гладкую и ровную поверхность, что важно как с äстетической, так и с технической точки зрения. Для шлифовки используются специальные инструменты и абразивные материалы, которые позволяют добиться требуемого качества поверхности.

Покрытие защитным слоем

После шлифовки баллоны покрывают защитным слоем, который обеспечивает дополнительную защиту от механических повреждений, коррозии и воздействия солнечных лучей. В качестве защитного слоя обычно используют специальные краски или лаки. Этот процесс также выполняется с использованием специализированных оборудования и инструментов, чтобы обеспечить равномерное и качественное покрытие.

Значение обработки поверхности

Обработка поверхности играет важную роль в производстве композитных баллонов. Она не только улучшает их äстетический вид, но и обеспечивает долговечность и надежность в эксплуатации. Шлифовка и покрытие защитным слоем позволяют создать продукцию высокого качества, которая удовлетворяет требованиям безопасности и надежности.

Тестирование качества

После изготовления композитные баллоны проходят серьезные испытания для проверки их качества и надежности. Важной частью этого процесса является тестирование на давление, устойчивость к ударам, температуре и другие внешние воздействия. От результатов этих испытаний зависит безопасность использования баллонов в различных условиях и сферах применения.

При тестировании качества композитных баллонов особое внимание уделяется их прочности и устойчивости к воздействию внешних факторов. Для этого проводятся специальные испытания, в ходе которых баллоны подвергаются воздействию высокого давления, ударов различной силы и изменений температуры. Результаты этих тестов помогают определить, насколько безопасно и надежно можно использовать баллоны в реальных условиях.

Тестирование качества также включает в себя проверку герметичности баллонов и способности сохранять свои характеристики в течение длительного времени. Для этого проводятся специальные эксперименты, позволяющие оценить стойкость композитных материалов и соединений к различным воздействиям.

Одним из методов тестирования качества является испытание на разрыв. В ходе этого теста баллоны подвергаются механическим нагрузкам до разрушения, позволяя определить пределы прочности материалов и конструкции баллонов.

В целом, тестирование качества композитных баллонов играет ключевую роль в процессе изготовления и позволяет гарантировать их безопасность и надежность в различных условиях эксплуатации.